Что представляет из себя ступень сжатия в воздушном винтовом компрессоре

Ступень сжатия или винтовая пара состоит из двух металлических роторов (винтов) и оболочки. В маслозаполненных компрессорах Atlas Copco серии GA есть ведущий винт и ведо́мый. Соответственно ведущий винт приводит в движение ведо́мый, но физического соприкосновения в работе не происходит. Ведущий ротор передаёт вращательный момент на ведо́мый через так называемый «масляный клин». Для нормальной работы ступени, а именно для необходимой производительности и соответствующего отвода тепла, которое образуется в процессе сжатия воздуха необходимо соблюдение осевых и радиальных зазоров между роторами и оболочкой ступени. Эти зазоры жёстко регламентированы производителем и составляют микроны (это 0.06 - 0.08 мкм).

Что обычно может сделать заказчик самостоятельно?

Он может разобрать оболочку, демонтировать роторы, снять с них осевые подшипники, поменять уплотнения. Сразу встаёт несколько вопросов:

- Может ли заказчик поменять осевые подшипники? Владеет ли он технологией индукционный нагреватель, например и регламентом (требуемые допуски)? Ответ: большинство, скорее всего, нет.

- Как заказчик будет выставлять осевые и радиальные зазоры между роторами и оболочкой ступени? Для проведения данных работ Заказчик должен владеть технологией, какие зазоры, где и какой их номинал. Чем проверить? Кроме того, нужен стенд для проверки и юстировки (точного выставления зазоров). Есть стенд у заказчика? Знает он какие должны быть допуски? Ответ: скорее всего, нет, нет и нет.

В результате заказчик сделает так, как это может быть в жизни. Либо не догреет и посадит подшипник с натягом и далее будет сажать подшипник с помощью молотка или перегреет подшипник, что может привести к его повреждению или неправильной посадки.

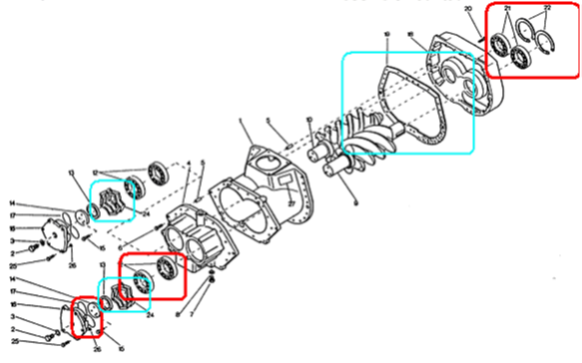

На рисунке 1. ниже показано, что заказчик сможет сделать самостоятельно, он не сможет поменять сам.

Рисунок 1.

Красным на рисунке изображено то, что скорее всего, заказчик сможет сделать самостоятельно: демонтаж оболочки, снятие винтов, демонтаж подшипников, замена уплотнений. На рисунке 1 эти детали изображены красным цветом.

Что точно не сможет поменять – это посадить уплотнение на фланец оболочки и специально исполненные волновые пружины, то, что выделено бирюзовым цветом.

Для посадки подшипников на ось роторов мы используем специальный магнитный нагреватель, чтобы посадить подшипник с требуемым допуском.

Рис. 2 Индукционный нагреватель

Выводы

Допустим, заказчик сможет поменять осевые подшипники, но непонятно с каким качеством, уплотнения и, пожалуй, всё. Далее поставит роторы внутрь корпуса ступени и погнали!

Что говорит нам практика

Практика сетует на плачевный результат!

- ступень имеет низкую производительно в результате чего компрессор будет находиться в загрузке более продолжительное время (потеря в энергоэффективности) или же даже упадёт давление ниже мин. необходимого.

- ступень будет работать с нарушением цикла теплоотдачи, что приведёт к частым остановкам компрессора по защите температуры на выходе ступени.

P.S.

Почему мы не перебираем ступень, которую заклинило?

Не получится отремонтировать заклинившую ступень без нарушения технологии! Вместо требуемого зазора выставить некий какой-нибудь получается. Мы, скорее всего, доведём ступень до требуемой производительности, посадим подшипники на вал с требуемым допуском, но не сможем гарантировать требуемого процесса теплоотдачи.

В результате Заказчик может получить нормальную машину в зимний период и сущий ад летом, когда изменение внешней температуры на входе в компрессор приведёт к постоянным отключениям компрессора по перегреву на вых. ступени сжатия.

Мы считаем, что такой компрессор нельзя назвать Atlas Copco, и как официальные партнёры бренда выбираем, прежде всего, лучшее техническое решение. Да оно стоит дороже, но в итоге обойдётся Заказчику дешевле более чем в 2 раза за следующие 5 лет!